掀开崭新一页!盾构机大型主轴承在沈实现国产化

发布时间:2023-05-115月8日,中国科学院战略性先导科技专项“高端轴承自主可控制造”(以下简称先导专项)盾构机大型主轴承示范应用标段贯通仪式在中国科学院金属研究所(以下简称金属所)举行。盾构机大型主轴承成功示范应用,突破了盾构机完全国产化道路上Z关键、Z重要、难度Z大的一环,翻开了盾构机百分之百自主化制造崭新一页,是沈阳市科技创新的重要成果,为科技成果本地转化应用树立了标杆。

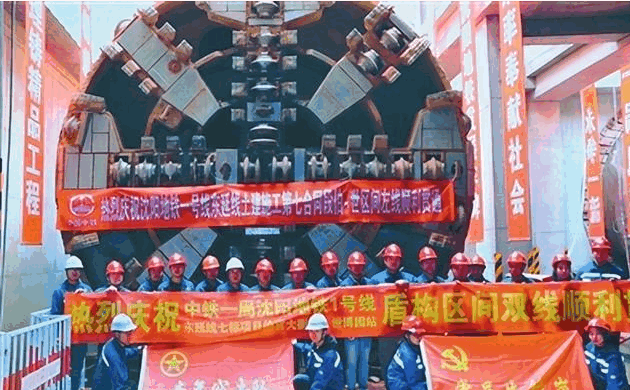

中科院金属研究所研发盾构机大型主轴承示范应用标段贯通。

盾构机用超大直径主轴承,是盾构机刀盘驱动系统的核心关键部件,是盾构机的“心脏”。2020年,先导专项启动。金属所牵头,集聚40多家优势科研单位,在高端轴承全产业链上开展协同攻关,仅用3年时间就攻克了我国大型盾构机主轴承国产化技术难题,研制出直径3米级、6米级、8米级主轴承10套。2022年4月20日,直径3米级主轴承在沈阳地铁一号线东延线示范标段开始应用。2023年4月6日,示范标段成功破土贯通。

金属所所长左良介绍,先导专项实施以来,金属所科研团队深入产业一线,开展广泛调研,全面梳理了我国高端轴承“卡脖子”问题。科研团队继承和发扬金属所的实干精神,通过3年的刻苦攻关,实现了我国首件从材料、设计到产品全流程完全自主可控的直径3米级盾构机主轴承的制造,破解了一个长期困扰我国高端装备制造业发展的“痛点”。金属所要以此次示范应用为起点,进一步推进国产主轴承落地应用,为沈阳全面振兴全方位振兴实现新突破贡献力量。

先导专项首席科学家李殿中研究员介绍,攻克了主轴承材料制备、精密加工、成套设计中的12项关键核心技术问题,在实现产品进口替代上迈出了关键一步。先导专项盾构机主轴承研制技术总师胡小强详细介绍了大型主轴承研制、应用进展情况。他认为,这一成功示范应用,为盾构机大型主轴承研发积累了扎实的基础。

北方重工集团有限公司总工程师叶龙介绍,在施工期间,盾构机完成了长时间、大扭矩、大推力等各类场景的应用测试,驱动系统运行状况良好,国产主轴承各项指标均满足盾构机装备的设计和使用要求。国产主轴承的研发应用,使北方重工摆脱了核心零部件长期依赖进口的不利局面,研制出百分百国产化的盾构机,在未来开拓市场上将拥有更大的话语权。

中国中铁一局集团有限公司东北区指挥部指挥长易欣介绍,示范应用标段是沈阳地区首次穿岩石地层盾构施工,开创了沈阳地铁工程建设岩石层盾构掘进的新领域,为全线同类地层施工积累了经验和数据。本次掘进过程中设备机况良好,主轴承部件状态参数反馈正常,面对大扭矩、大推力、地层多变的复杂工况,仍能保持平稳运行状态,展现出与国外品牌主轴承同样优异的性能表现。

(来源:沈阳日报)