经过数年的筹备,太重集团终于向风电领域迈出了实质性步伐,这一步从风电增速齿轮箱开始,目前,太重集团风电增速器已进入批量化生产阶段,并与汉维风力发电设备有限公司、锋电能源技术有限公司签订了1.5MW增速器合同,近期将形成年产500台以上的制造能力。

对于整个风电设备制造业,太重集团作为中国机械行业Z大的50家工业企业之一,其实力不容小觑。而对于太重集团本身,涉足风电领域关乎其新一轮产品结构调整的发展方向。“风电是高技术、高风险行业,太重进入该领域一直持慎重态度,从2005年就开始调研、论证。”太重齿轮传动分公司副经理郭爱贵告诉本报记者。

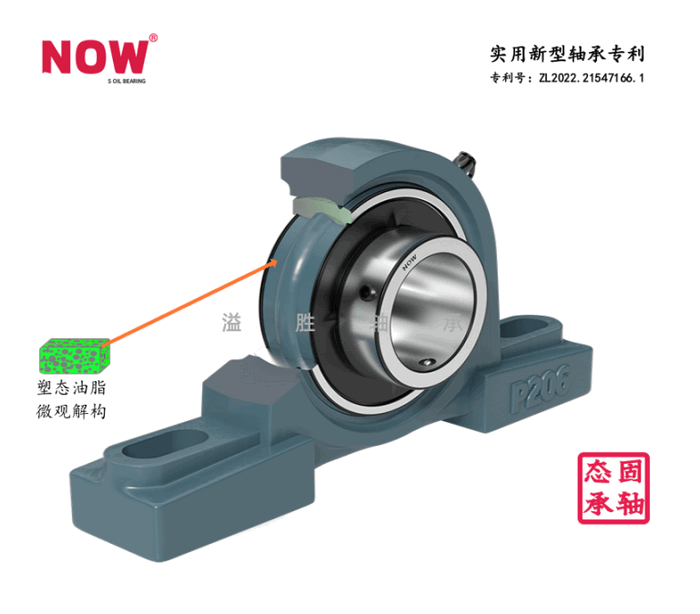

2008年,中国风电累计装机总量突破1300万千瓦,风电设备市场需求之大自不在言。另据业内人士分析,除风电设备整机需求不断增加之外,满足风电高技术、可靠性要求的叶片、齿轮箱、大型轴承、电控等风电设备零部件的供给能力仍不能完全满足需求,市场增长潜力巨大。郭爱贵表示,之所以选择风电增速齿轮箱作为太重进入风电领域的突破点,是因为太重拥有五十余年专业设计、制造冶金非标齿轮箱的经验,其自行设计制造的管轧机、板带轧机等主传动齿轮箱、炼钢转炉及倾动设备、矿山挖掘机齿轮箱等太重牌减速机2007年曾荣获中国名牌产品。这些产品与风电增速齿轮箱有很多相似性。

沿袭太重集团“引进—吸收—再创新”的传统,太重集团风电增速器的研发生产也经历了这一过程。通过引进德国MAN集团RENK公司5MW风电增速器设计和制造技术以及与其他国外知名公司、国内重点高校的交流合作,太重集团已经具备了自主进行各类风电齿轮箱系列产品开发的能力。记者了解到,2009年1月,太重设计制造的1.5兆瓦风电增速器已成功并网发电。

处于成长期的国内风机制造业核心制造力不足是业内不争的事实。作为工业后进国家,如何及时引进国外成熟技术,并消化吸收国产化,是中国风电制造企业求生存的当务之急。郭爱贵称太重集团下大力气突破风电设备关键部件的研发即是致力于形成自身的核心制造力。

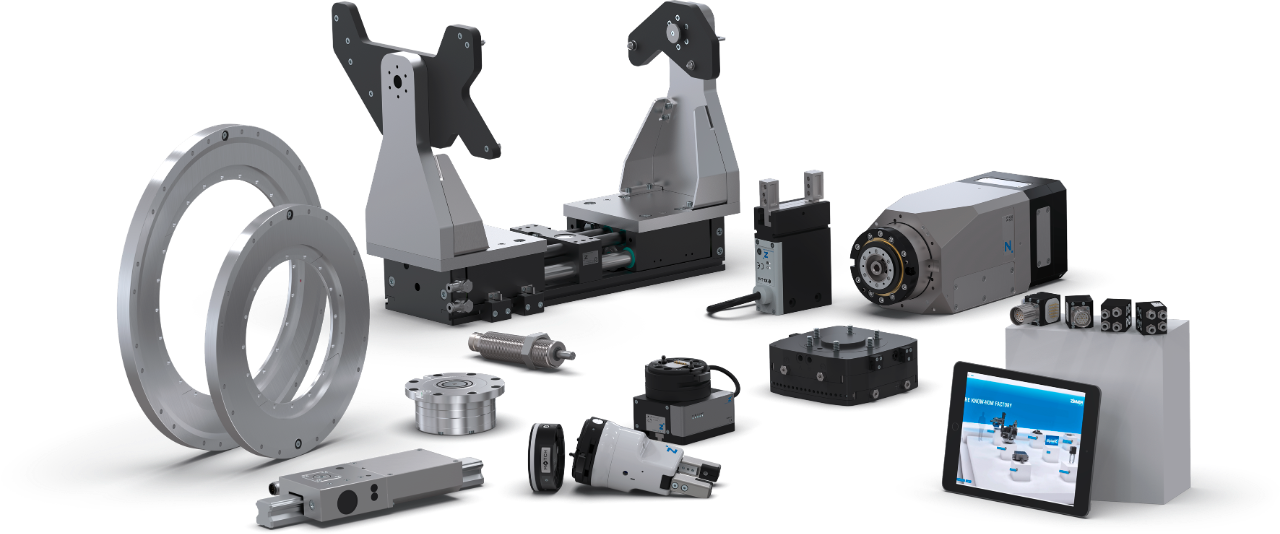

除良好的制造基础和强大的技术优势之外,太重集团近日竣工的风电增速器厂房中集结了具有先进水平的Φ2500数控内齿磨齿机、Φ3.2M、2M车铣中心,Φ2500×700立式组合磨床等核心设备,加之其自身优质的精炼钢和锻件,可以保证从原材料、冶炼到锻造、热处理、加工直至成品在同一质保体系下完成。

但与国内整个风机制造业相同,现代化管理和专业化人才也是太重集团突进风电领域的制约性因素。“太重集团长期以来以单件小批非标产品结构为主,使用先进设备实现批量化生产还需要在整体管理和人才上下功夫。”郭爱贵说。

与汽车行业类似,风电行业也具有极强的产业链带动能力。一位不愿透露姓名的业内人士分析称,太重集团作为国家特大型骨干企业,不会仅停留在风电设备基础部件上,必然向风电整机迈进。太重集团副总工程师郑建国此前接受本报记者采访时曾建议称,山西省作为能源大省,应考虑尽快加大力度策划好自身的风力资源,从而提高清洁能源比例,同时支持太重集团等企业进入风电整机领域,增强新能源产业对国民经济的带动力。(中国经济时报)

1020次

1020次