近日,西北轴承中大型车间创新班组建设,优化班组动态管理方案,生产效率显著提升,设备空置率下降,为精益生产注入新动能。

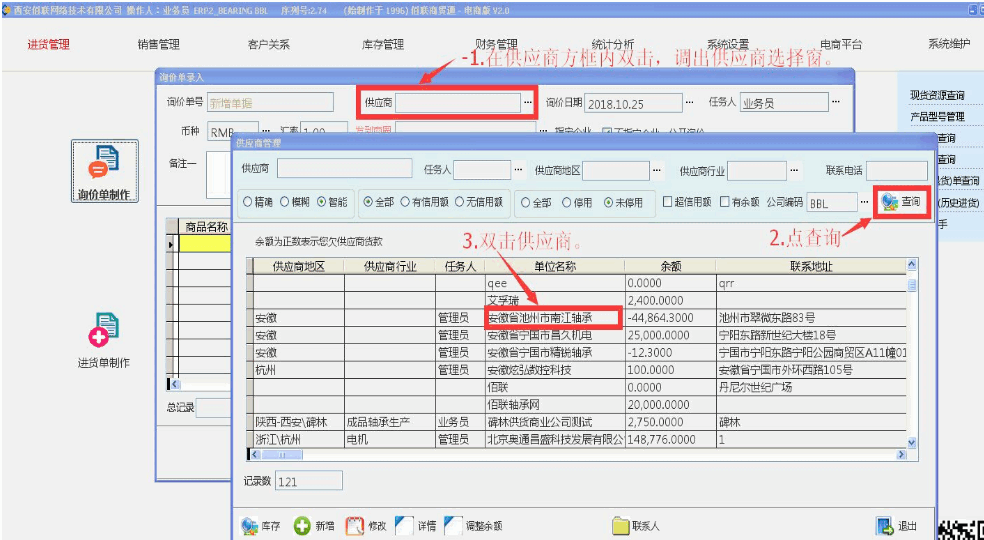

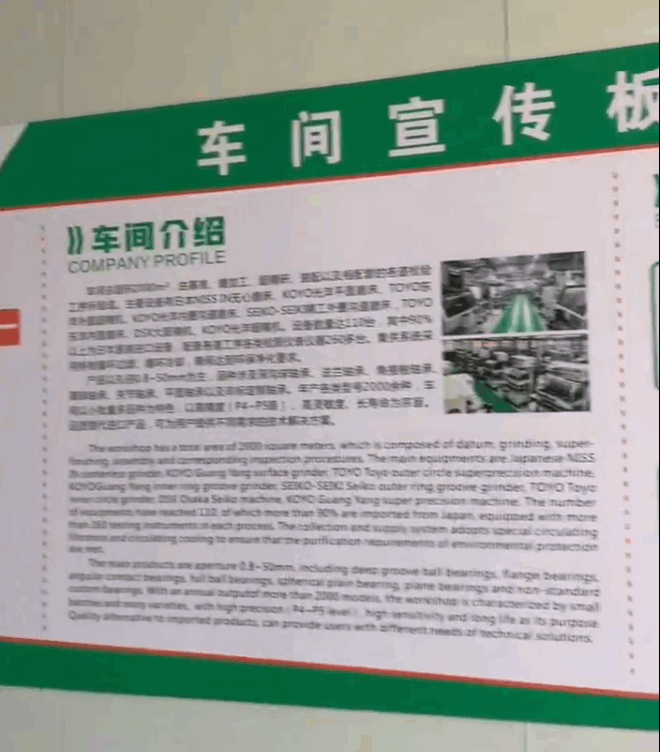

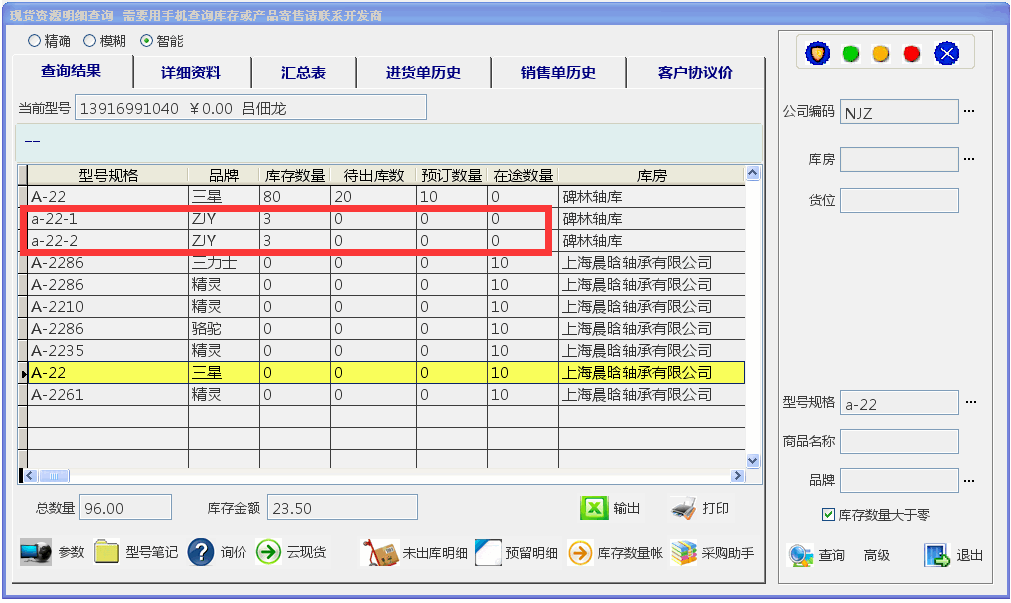

中大型车间针对部分物料供应波动、工序衔接不畅、技能资源浪费问题成立专项小组,以“班组协同、动态调配”为原则,优化生产流程,建立“待料人员与车床设备”双向匹配机制,实现人员与设备精准对接,确保各项资源有效利用。一是开展“数控车床操作+磨床操作”复合型技能培训,操作人员不仅能操作2-3种型号数控车床,还能处理基础故障,提高了设备综合利用率,缩短了订单交付周期,生产效率也同步提升。二是以相邻车床工位为单元划分协作网格,待料人员就近补充至任务紧急工位,减少了跨区域调度时间。通过激活待料人员潜力,解决了设备“忙闲不均”问题,从被动等待到主动出击,从单一技能到多面能手,打造了一支灵活高效的复合型团队。三是班组长通过数字化看板实时监控设备状态,动态发布调岗指令,确保“设备不停转、人员不空等”。同时,通过技能拓展与绩效激励,员工满意度得到提升,待料人员主动参与率明显提升,班组凝聚力显著增强。

下一步,中大型车间将通过数字化看板系统,结合历史数据预测物料供应波动,提前规划待料人员调度路径,推动跨班组资源协同,以数字化转型实现班组高效管理,推动公司高质量发展上台阶。

(来源:西北轴承)

1008次

1008次