生产废料变高精度轴承

去年底,这家位于青白江区城厢镇的国内Z大铁路轴承供应商年产1万套风力发电轴承项目竣工投运,“这是很划算的一笔生意。”站在已投入试运行的材料制造车间里,看着运转良好的生产线,崔林有些志得意满。这个投资1亿元建成的新车间,是天马公司实现产业链上循环经济的重要一环。

据了解,新上马的年产1万套风电轴承项目是天马公司的又一重大生产项目,该项目在生产中会产生大量的铁屑,如果采取传统方式对这些废料进行处理,不可避免地会造成环境污染和资源浪费。在这样的情况下,公司投入1亿元资金,专门为风电轴承项目配套建设了一个材料制造车间,负责对这些生产中产生的工业废料进行综合利用,加工成符合生产需求的钢材,再由风电车间做成高精度轴承;这些轴承将安装在公司东北生产基地制造出的机床上,又将服务于风电项目。

这样做的优点显而易见:除了节约成本、时间、生产环节外,对环境的改善也很明显。据估计,材料制造车间所投入的1亿元,Z多两年就能收回成本。“所以说这笔生意很划算。”

记者了解到,2002年,浙江天马股份对成都轴承集团公司进行重组,成立了成都天马铁路轴承公司,并一跃成为具有“材料、轴承、装备”三大产业链整合优势的制造型企业,目前,成都天马已经具备0.75MW-3.0MW风力发电机组用轴承的设计和生产能力。

从材料到产品均达到标准

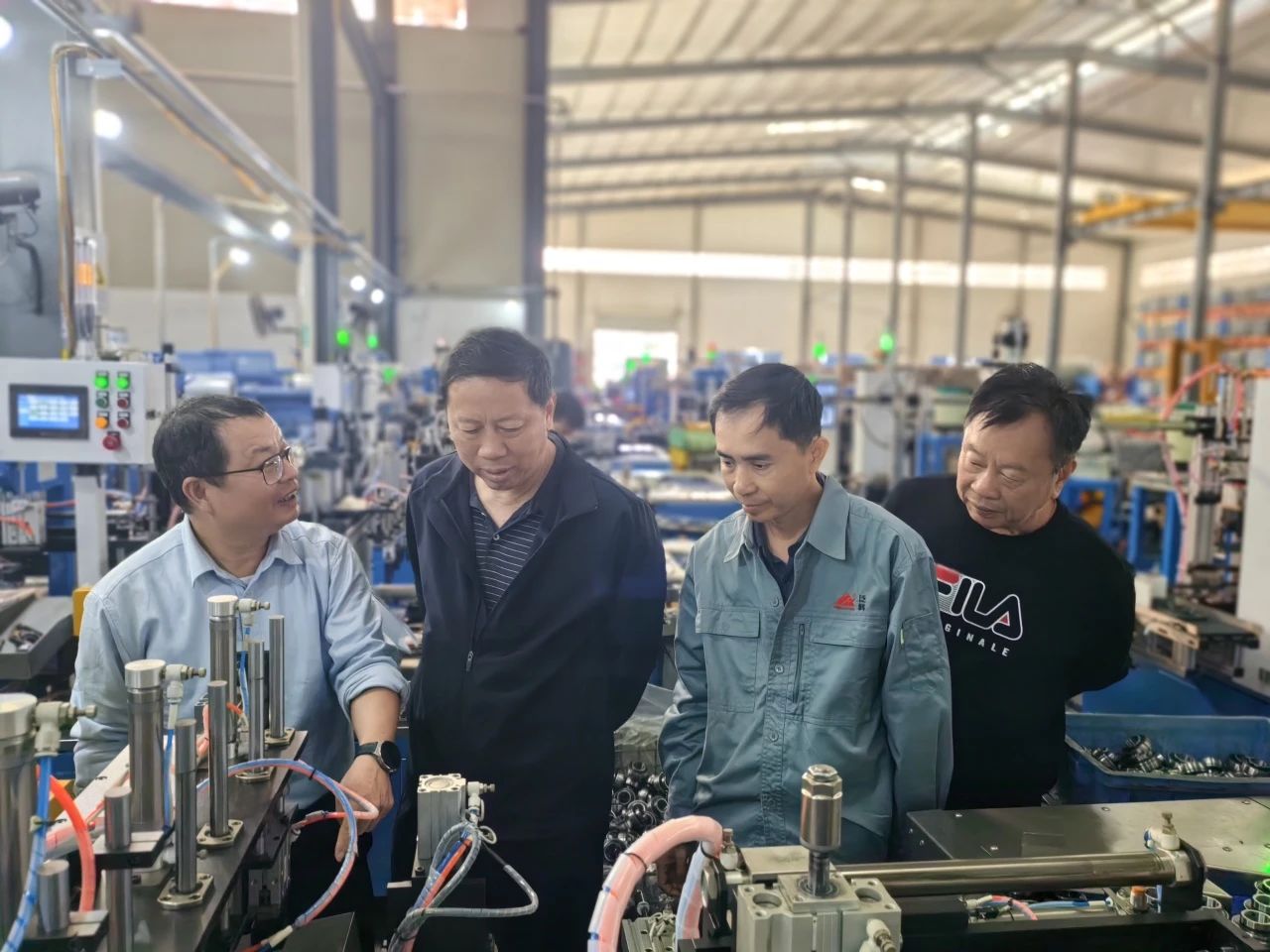

引进奥地利先进的爱协林热处理自动淬火线,高精度意大利“FAMIR”磨加工自动线,“莱比特”超精流水线和数控车床等,还依托总公司“浙江天马”的资金优势,引进了英国泰勒公司的“轮廓仪”、“圆柱度仪”等先进检测设备,使公司的新产品开发研制能力更强、检测手段更加完善,为轴承的可靠性提供了坚实的质量保障。

目前,天马轴承配备了EBT偏心熔炼炉、LF精炼炉、VD真空脱气炉,能够生产低磷、低硫、低气体的纯净钢液,然后通过模铸、真空浇铸的手段成锭。“无论杂质的含量还是材料的纯净度,我们都达到了标准,而且从材料的研发到Z终生产出成品,我们也是国内能做到这样的企业。”

从2008年开始梳理轴承生产线到2009年与国内基本上所有的风力发电机制造商建立合作关系,成都天马铁路轴承公司的发展不可谓不迅速。“现在我们已经和国外的西门子、维斯塔斯、GE等企业建立了产品战略合作关系。”

“我们还要继续做大做强,现在东汽80%的轴承都是我们生产的。”据了解,2009年公司风电轴承业务的产值为10个亿,占企业总产值的一半以上。面对风能市场越来越大的需求,“我们将顺势而动,对自身作出调整,有了规模,才能出效益。”(成都日报)

1019次

1019次