●通过系统改善,堵住“跑冒滴漏”;

●千方百计节油:在废油中找回可用部分,在更换油管时回收管内油……

设备用油如同炒菜,有油水的饭菜总会更香。然而,宝钢股份热轧厂却能少放油也烧出喷香的“饭菜”。今年前8个月,油脂消耗同比降低23万千克,降幅达到22%,且生产未受影响。

由于多种原因,过去热轧厂油脂消耗一直较高,去年油脂消耗占设备物料成本的8.8%左右。在金融危机的背景下,如何有效控制油耗成为热轧厂设备管理室“大厨们”集中思考的热点问题。在设备部和检测公司的大力支持下,他们对各类油脂进行科学、精细化管理,取得了突出成效。

细分加油标准

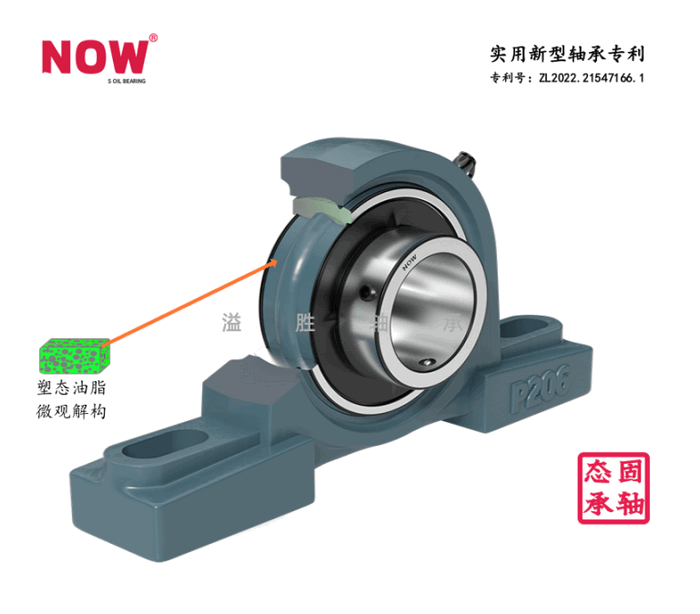

干油脂是热轧厂整个油耗的大头。由于点多面广,很难确定加多少油才更合适。因此,一直以来,热轧厂点检员加油时都习惯于宁多勿少,造成了一定的过加油现象。

针对这种情况,热轧厂设备管理室决定同国外先进企业开展对标,对过加油动刀。但要改变现状,阻力还真不小。“过去多用了多少”、“到底该加多少”……一系列问题摆在面前。为此,设备管理室员工根据对标情况反复深入现场,摸索不同工况条件下的加油量,并进行取样分析,持续验证。经过4个多月的努力,形成了控制加油的系列化标准:即将需要加油的部位分轻重缓急,相当于分“特色菜”和“家常菜”,不同“菜肴”油量则有所区分。同时,在加油的周期上也根据实际情况适当延长,如此一来,加油大手大脚的现象越来越少。

堵住“跑冒滴漏”

由于热轧厂的设备运转时间长,漏油现象在所难免。特别是液压油,一漏油就得停机堵漏,给生产带来较大影响。为了改变这一状况,设备管理室提出了强化系统改善的想法。带着这样的想法,设备管理室不厌其烦,召集检修人员、点检人员以及操作人员进行漏油大“会诊”,对历年来的漏油情况进行逐一追溯、摸排。Z终,他们将漏点归结为油缸、密封、软管等大类。在此基础上,根据大类进行逐个梳理,分析备件供应商的产品品质,帮助供应商查找问题,从源头上保证所用备件的质量稳定,达到保证设备状态的目的。此外,他们采取用油趋势跟踪的办法,掌控油耗状况,并通过信息化和考核等手段,强化对点检员责任区进行油耗动态管理,提高他们责任意识,促进设备状态持续稳定。今年前8个月,设备油耗指数由去年的1.27降至目前的0.55,液压油油耗同比下降了20%。

与杂质油“较真”

在生产中,循环使用的润滑油容易产生杂质,原因在于这些油途经一些管路时,因设备漏水、落灰而导致。由于设备对润滑油清洁度要求很高,以往发生这种情况,需要对过滤槽进行清洗,大约有600升的“杂质油”不得不倒掉。为此,设备管理室员工同杂质油较上了真。他们仔细查找润滑油管路,落实责任人,逐步解决相关问题。

同时,在不增加资金投入的情况下,设备管理室用相应的池子存放杂质油,采取自然沉降的办法让杂质沉底,边等待沉底边清洗槽。此举可回收一大半油,清洗次数也减少了三分之二。

同样的情形还出现在换支承辊上。换辊时,支承辊轴承连带的润滑油油管也需一同拆装,由于缺少密封装置,敞口的油管在换下时,里面的油也白白流掉。设备管理室通过集思广益,对换辊过程作了优化,采用了多种方法,避免了润滑油的损失。(宝钢日报)

1027次

1027次