近日,山东尤美特轴承有限公司(以下简称“尤美特”)成功发布新型研发技术“四点接触深沟球轴承”,该产品突破了传统轴承设计的局限性,将深沟球轴承的通用性与四点接触轴承的高承载能力完美融合,填补了行业空白。这一创新成果标志着中国轴承企业在高端精密制造领域迈出关键一步。

研发背景:破解行业痛点

在工业装备升级与智能化转型的背景下,轴承作为机械传动的核心部件,面临更严苛的工况需求。传统深沟球轴承虽能适应高速旋转和径向载荷,但双向轴向承载能力不足;而四点接触球轴承虽可承受双向轴向力,却因结构复杂导致成本高昂且难以小型化。尤美特聚焦这一矛盾,历时3年攻关,通过材料科学、结构设计与精密加工技术的协同创新,打造出兼具两类轴承优势的“四点接触深沟球轴承”。

技术突破:四大核心创新

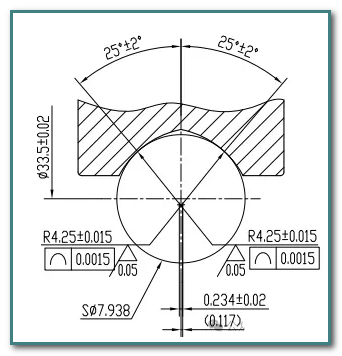

1.“深沟+桃形”复合滚道设计

尤美特首创“深沟滚道+桃形沟槽”双模滚道结构,在保持深沟球轴承连续滚道特性的同时,通过优化接触角与曲率半径,使钢球在双向轴向载荷下形成稳定的四点接触,轴向承载能力提升至传统深沟球轴承的3倍以上。

2.分体式内圈自锁技术

采用高精度分体式内圈设计,通过专利自锁结构确保装配稳定性,避免传统四点接触轴承因分体结构导致的动态偏心问题,同时降低30%的安装复杂度。

3.纳米级表面处理工艺

引入离子注入表面强化技术,在轴承滚道表面形成超硬耐磨层,摩擦系数降低18%,极限转速较普通四点接触轴承提升25%,寿命延长至ISO标准的1.8倍。

4.全工况智能仿真系统

基于AI算法的轴承动态载荷仿真平台,精准预测轴承在复合载荷下的应力分布与疲劳寿命,确保产品在风电变桨系统、工业机器人关节等极端工况下的可靠性。

应用场景:赋能高端装备升级

工业机器人领域:

适用于协作机器人关节模组,在狭小空间内同时承受径向力与频繁换向的轴向冲击力,助力柔性生产线效率提升。

新能源装备:

适配风电变桨轴承、电动汽车电驱系统,解决高振动、双向力矩载荷下的轴承早期失效难题。

精密机床与航空航天:

满足精密转台双向定位需求,替代“推力轴承+径向轴承”组合方案,减少50%的安装空间与重量。

客户验证与市场前景

目前,该产品已通过德国TÜV莱茵认证,并完成在徐工集团、新松机器人等头部企业的装机测试。数据显示,在相同工况下,尤美特四点接触深沟球轴承的故障率较传统方案降低42%,综合成本节约超20%。公司计划于2024年第三季度实现量产,预计年产能达200万套,目标覆盖全球高端装备制造市场。

尤美特首席技术官表示:“四点接触深沟球轴承不仅是技术参数的突破,更是设计理念的革命。未来,我们将围绕‘轻量化、智能化、长寿命’三大方向持续迭代,推动轴承从标准件向定制化功能模块进化,为中国智造提供核心支撑。”

山东尤美特轴承有限公司以“四点接触深沟球轴承”为起点,向全球展示了中国轴承企业的创新实力。这一产品的问世,不仅重新定义了高载荷轴承的技术边界,更为高端装备的国产化替代注入强劲动能,标志着中国轴承行业正式步入“智造领跑”新时代。

山东尤美特轴承有限公司

地址:山东省临清市烟店镇连城智造小镇17栋

联系人:刘总

电话:139 6357 5170

E-mail:info@umtbearing.com

1006次

1006次