2025年,西北轴承零配件车间以创新为引擎,鼓励员工内部挖潜,不断优化工艺流程,通过“小革新”释放大能量,在生产效率和产品质量方面取得了显著成效,为公司高质量发展奠定了坚实基础。

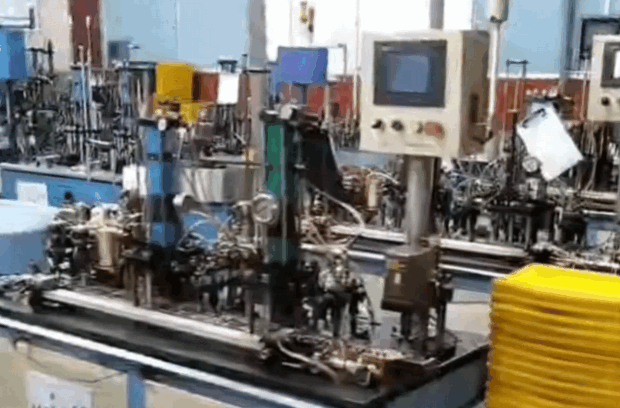

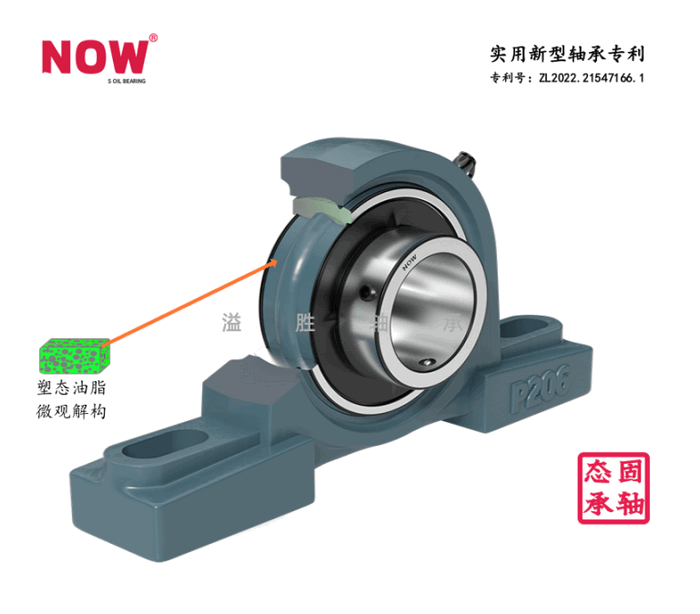

零配件车间针对普通钻床局限性进行技术攻关。铁保持架铆钉孔钻孔工序作为关键环节过去一直使用普通钻床,手动操作加工质量受人员熟练度和经验影响较大,导致保持架孔径及相对位置难以保证,易出现偏差,且加工精度较低。每次钻孔都需重复调整位置,批量生产中耗费大量时间,生产效率较低。

零配件车间始终将生产效率与加工精度放在首位,普通钻床局限性问题急需开展改进工作,提升工序质量和生产效率。近期,某批量保持架加工过程中,通过改造废旧卡具,成功将钻孔工序从传统摇臂钻改为数控加工中心钻孔。经过不断调整与完善,铆钉孔相对位置偏差仅0.2mm,较原工艺精度提升10倍。这一改进不仅显著提升了孔径位置加工精度,还大幅提高了重复性加工效率,同时有效降低了人工操作劳动强度。卡具革新和工艺改善不仅提升了生产效率,还为产品质量提供了保障。

下一步,零配件车间将在改革与创新过程中持续攻坚,展现新作为,焕发新动能,助力开创西北轴承高质量发展新局面。

(来源:西北轴承)

1013次

1013次