10月18日,北京风能展览会展出了一批我国自主研发的风力发电设备,其中,由瓦轴集团研制成功的我国首个陆上4兆瓦级风力发电机组单列圆锥结构主轴轴承,填补了国内空白,标志着我国大功率风力发电装备技术获得关键性进展。

每年一届的风能展会由中国可再生能源工业协会、中国风能协会、全球风能理事会共同主办,被称为中国风电工业的风向标和晴雨表。今年的展览会展出了国内Z先进的风力发电系统组件、风力涡轮机组件等设备,有近700家厂商参展。

据了解,大功率风力发电机组主轴轴承具有轴向定位好、承载能力高等特点,是目前风机配装的主流技术,但同时存在尺寸大型化、加工难度大、热处理工艺复杂、轴承装配难等问题,是国内相关厂家一直攻关的方向。因此,国内企业此前一直选用进口轴承来配装风机。

为此,瓦轴集团联合风机制造企业、高校等协同攻关,先后突破轴承保持架设计、温度场分析、热处理加工等技术难题,经过样件装机检验,完全适配该机型需要,达到量产标准,这标志着我国突破了大兆瓦风机主轴轴承的“卡脖子”技术难题,瓦轴集团也因此成为风机轴承领域具有竞争力的公司之一。

据介绍,瓦轴集团从上个世纪九十年代开始研发风机轴承,是我国Z早生产风电机组配套轴承的企业,先后自主研发了高精度偏航轴承、变桨轴承、主轴轴承、齿轮箱轴承、驱动器轴承、发电机轴承等全系列的风机配套轴承,大幅提升了我国风机轴承的自主创新能力。

随着碳达峰、碳中和目标提出,以及我国将构建以新能源为主体的新型电力系统,风电等新能源规模将不断扩大,对风力发电机的需求量将不断增长。目前,我国已成为世界上风力发电机的生产大国和需求大国,但风力发电机尤其大功率风力发电机的很多核心组件仍依赖进口。瓦轴集团等国内企业一直围绕这些关键技术进行攻关,已逐步取得技术突破。

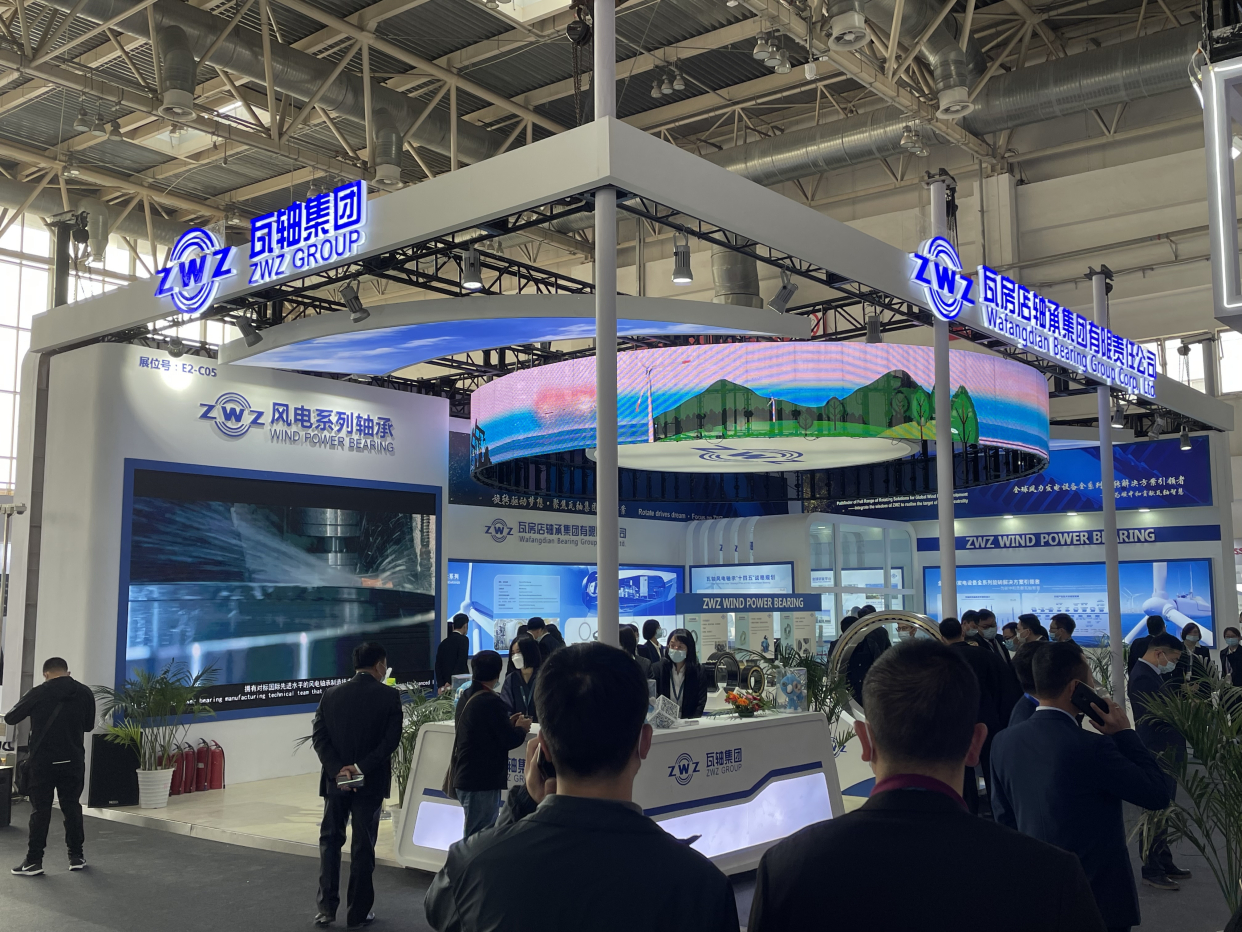

瓦轴集团风电轴承事业部总经理助理张丽娜介绍,目前该集团已搭建起化的研发试验平台,大量引入数字化及动态仿真分析技术,在国内及欧美地区设立研发基地,具备领先的设计、试验一体化和研发、制造一体化能力。近年来,瓦轴集团重点加强了包括大功率风力发电机组核心部件在内的关键技术研发。在本次北京风能大会上,瓦轴集团展示了近年来研发的20余件新产品,包括2.5兆瓦风机主轴轴承、海上5兆瓦风机齿轮箱轴承、2兆瓦发电机轴承、海上8兆瓦驱动器轴承等高端轴承产品,其中4兆瓦级和5兆瓦级风机主轴轴承处于世界先进水平。

目前,瓦轴集团在国内外拥有9大生产基地、24个制造工厂、13个产品研发中心、13个材料研究室、16个检测室,同时拥有ZWZ和KRW两大轴承品牌及10个大类、超过两万个品类的轴承产品,产品覆盖汽车车辆、轨道交通、风电新能源、冶重机械、工程机械、传动机械、精密机械、水泥机械、工业装备、特种装备等领域。

(来源:全国能源信息平台)

1005次

1005次