无论是将一块钢板变成形状复杂的齿轮,还是将高性能纤维材料做成流线型的车辆外壳,抑或只是对某种坯料进行精细化切割,都离不开机床。这种用来制造机器的机器被称为工业的“母机”,并且随着工业化进程的发展,其控制方式实现了数字控制。可以说,数字机床是实现工业现代化的基石,其技术水平代表着一个国家的综合竞争力。

为了夯实我国的工业之基,缩小我国数控机床领域与上的差距,2009年,我国正式启动实施“高档数控机床与基础制造装备”科技重大专项,8年来,专项取得了丰硕成果,新增产值约706亿元,我国高端数字机床技术水平不断提高,重点领域国产制造装备生产制造支撑强劲有力,高档数控机床实现了国产化突围。

高档数控机床打破国外垄断

“在一台机床上,X轴的运动可以加工线条,加上Y轴可以加工面,有了Z轴可以加工一个立体的东西,但是这还远远不够。” 机械科学研究总院院长王德成告诉中国经济网记者,“工业上往往要加工更为复杂的曲面,舰艇、飞机、火箭、卫星、飞船中许多关键零件的材料、结构、加工工艺都有一定的特殊性和加工难度,用传统加工方法无法达到要求,必须采用多轴联动、高速、高精度的数控机床才能满足加工要求。”

王德成所说的多轴联动是数控机床中一项关键技术,它可以实现在一台机床的多个坐标轴上同时运动,刀具或工件可在数控系统控制下同时协调运动,从而完成复杂形状的加工。虽然我国是当今世界制造大国,但是这样的高端数控机床极端缺乏,导致我国在高端制造领域一直受制于人。

“以前我国做不了五轴联动机床,所使用的数控系统也是国外制造的。曾经为了制造大型船只上的一个设备,许多厂商争先恐后抢着使用仅有的一台进口机床。而对于航空航天企业而言,国外高档数控机床不仅对我们限制进口,即使进口了,其数控系统也留有信息后门,能对我们进行监控,对于国防安全是一个很大的隐患。” 专项技术总师、中国工程院院士卢秉恒说。

随着我国航空航天、船舶制造、能源电力、国防军工、汽车和工程机械等行业的迅猛发展,对大型、重型、复合、高精度高档数控机床的需求急剧增加。改变高档数控机床领域掣肘的现状迫在眉睫。

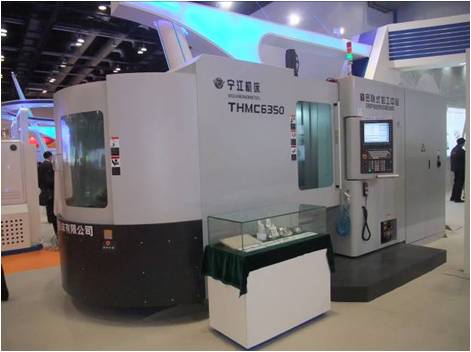

对此,“高档数控机床与基础制造装备”科技重大专项重点对进口量大、市场需求面广的加工中心和数控车床的研发进行了部署。机床企业开发出了一大批适应市场需求的新产品,龙门式加工中心、五轴联动加工中心等制造技术趋于成熟,重型锻压装备性能接近先进水平,精密卧式加工中心形成具有自主知识产权的柔性制造系统核心技术。至“十二五”末期,我国机床企业的产品设计制造能力得到显著提升,高档数控机床和装备的竞争力不断增强。

在高档数控机床领域,我国终于拥有了可以与进口设备比肩的自主研发的产品,8万吨大型模锻压力机和万吨级铝板张力拉伸机等重型锻压及数控冲压设备的成功研制,填补了国内航空领域大型关重件整体成形技术空白;大型贮箱成套焊接装备成功应用于长征五号等新一代火箭研制,在航天领域建立了首条采用国产加工中心和数控车削中心的生产示范线,已应用于新一代运载火箭、对接机构、探月工程差动机构等100余种、10000余件关键复杂零部件的加工,取得了显著的经济效益与社会效益;数控锻压成形设备的产业化成效显著,其中汽车覆盖件冲压线国内市场占有率超过70%,全球市场占有率已超过30%,有力地推动了国产汽车装备自主化,并成功出口福特汽车美国本土9条生产线。

与此同时,我国重点领域装备保障能力不断提升。“以五轴加工中心为代表的高档数控机床,在飞机典型结构件、航天复杂与精密结构件、飞航导弹发动机零部件等领域实现批量示范应用,为大飞机、新型战机、探月工程等国家重大专项和重点工程提供了关键制造装备。”

自主创新和可靠性水平显著提升

数控机床专项自2009年实施以来,行业技术水平明显提升,缩小了与先进水平的差距。卢秉恒介绍,我国研制的精密卧式加工中心等30多类重点产品达到先进水平。其中,25米数控立柱移动立式铣车床是国家重大工程项目建设的急需、替代进口的高端产品,其技术参数、技术等级均处于世界领先地位,机床规格、承载重量世界Z大,代表了国家高档数控重型机床Z高水平。

Z值得一提的,我国机床行业的自主创新和可靠性水平提升显著,标准和技术规范逐步完善。通过专项实施,推动国内机床骨干企业联合高校、用户联合开发,积极组织数控机床可靠性评定国家/行业标准的编制并在机床行业内推广应用。机床主机平均无故障时间从专项实施前的400到500小时已普遍提升至1200小时左右,部分产品已达到2000小时以上,接近领先水平。

卢秉恒介绍,专项成果形成一大批技术标准和规范,机床行业标准和技术规范逐步完善,部分技术标准受到同行重视,并被列入标准,行业竞争优势显著增强,对产品研发形成有力支撑,也对国家装备制造业持续发展能力的提升起到保障作用。

2016年底,我国自主提出的用于检测五轴联动机床精度的S形试件标准已通过标委会审定,成为我国在在高档数控机床设计、检测领域的首项标准,实现了“零”的突破。

此外,专项实施八年多来,累计申请发明专利3956项,立项国家及行业标准407项,研发新产品、新技术2951项,新增产值约706亿元。在行业研究机构、重点企业建设了18项创新能力平台、部署了70个示范工程,培养创新型人才5500余人。

国产“大脑”补齐中国制造短板

数控系统是机床装备的“大脑”,是决定数控机床功能、性能、可靠性、成本价格的关键因素,也是制约我国数控机床行业发展的瓶颈。而基础薄弱、“缺心少脑”一直是“中国制造”的短板。

专家表示,数控系统、伺服电机、伺服驱动等是制造装备Z重要的关键基础部件。要实现“中国制造2025”的目标,形成“中国智造”的核心竞争力,离不开数控系统包括伺服驱动、伺服电机等关键技术的创新。

为了补齐“短板”,数控机床专项部署实行全产业链布局,国产数控系统实现部分技术的原创超越。企业掌握了数控系统的软硬件平台设计与批量生产技术,在多通道、多轴联动、高速插补等关键技术指标方面达到主流产品技术水平。

通过数控机床专项的支持,我国数控系统实现了从模拟式、脉冲式到全数字总线的跨越,已初步具备与国外同类产品的竞争能力。高档数控系统、功能部件与主机产品配套研发,初步实现与高档数控机床的批量配套。据工业和信息化部装备工业司副司长罗俊杰介绍,2016年,数控机床专项支持研发的高档数控系统已累计销售1000余套,国内市场占有率由专项启动前的不足1%提高到了5%左右。

目前,国产高档数控系统已与10多类600多台高档数控机床配套,开始在航空航天重点企业示范应用。“功能部件企业产品质量水平稳步提高,品种系列不断完善,滚动功能部件检测装备从无到有,静刚度等关键技术指标和测试设备水平已跻身先进行列。截至目前,滚动功能部件在中高端数控机床市场占有率20%,较2009年专项实施前提升4倍,品种满足度为80%。” 罗俊杰说。

而中档数控系统也实现了批量生产,国内市场占有率从10%提高到25%。形成了3家产业化生产基地,专项支持的数控系统合计已实现销售近40亿元。滚珠丝杠、导轨、动力刀架等关键功能部件在精度、可靠性等关键指标上已接近先进水平。

“路漫漫其修远兮”,“将来我国数控机床将聚焦航空航天、汽车两大重点用户领域,共性技术研究和重点领域工艺验证并重,关键核心部件研发与产业化发展并行,加快创新能力平台和示范工程建设,加强创新人才培养和高端人才引进,着力解决数控系统与功能部件、可靠性和精度保持性、加工效率与工艺水平提升等三方面问题,实现专项成果在重点领域规模化、成套化的示范应用,为全面实施‘中国制造2025’提供支撑。”卢秉恒说,“另一方面,数控机床专项将与国家其它科技项目和地方科技项目紧密衔、形成合力,共同致力于国家高档数控机床及基础制造装备科技创新竞争力的跨越式发展。”

中国机床及装备产业的“航空母舰”已试水前行,假以时日,中国机床及装备产业“巨舰”将在世界经济的全球化大潮中迎风博浪。

1005次

1005次